RTV-2 Kalıp Silikonu: Kabarcıksız Dökümün Sırları ve Kusursuz Kalıp Teknikleri

RTV-2 kalıp silikonu, hem sanatsal hem de endüstriyel döküm projelerinin temelini oluşturan, esnekliği ve detay yakalama yeteneği ile bilinen bir malzemedir. Bu silikonlar, binlerce kopyanın üretilmesine olanak tanıyan dayanıklı kalıplar oluşturur. Ancak, yeni başlayanlardan profesyonellere kadar herkesin karşılaştığı en büyük sorun, kalıp yüzeyinde ve içinde oluşan hava kabarcıklarıdır. Bu kabarcıklar, nihai döküm parçanızın yüzeyinde kusurlara yol açar ve projenizin kalitesini düşürür. Bu kapsamlı rehber, RTV-2 kalıp silikonu ile kabarcıksız, kusursuz ve profesyonel kalıplar yapmanız için gerekli tüm teknik sırları ve uygulama yöntemlerini sunmaktadır.

I. RTV-2 Kalıp Silikonu Hakkında Temel Bilgiler

RTV-2 kalıp silikonu, adını "Room Temperature Vulcanizing" (Oda Sıcaklığında Vulkanize Olan) teriminden alır ve iki bileşenli bir sistemdir. Birinci bileşen (A), silikon bazını içerirken, ikinci bileşen (B), kürleşmeyi (sertleşmeyi) başlatan katalizör veya sertleştiricidir. Bu iki bileşen, belirli bir oranda karıştırıldığında kimyasal bir reaksiyon başlar ve sıvı haldeki silikon, esnek bir kalıba dönüşür. RTV-2 silikonlar, genellikle kalay bazlı (Tin-Cure) katalizör sistemine sahiptir.

RTV-2 kalıp silikonlarının en önemli avantajı, çok çeşitli döküm malzemeleriyle uyumlu olmasıdır. Epoksi reçine, poliüretan reçine, polyester reçine, alçı, beton, mum ve sabun gibi birçok farklı madde RTV-2 kalıplarla dökülebilir. Ayrıca, bu silikonlar, platin kür silikonlara göre daha ekonomiktir ve özellikle hobi veya bütçe kısıtlı projeler için daha cazip bir seçenektir. RTV-2 kalıp silikonunun bir diğer avantajı ise kürlenme sürecinin, modelleme killerinde yaygın olarak bulunan kükürt gibi kimyasal inhibitörlerden (engelleyici maddelerden) etkilenmemesidir. Bu özellik, hemen hemen her türlü modelin kalıbının güvenle alınabilmesini sağlar. Doğru kullanıldığında, RTV-2 kalıplar mükemmel detay yakalama yeteneği ile uzun ömürlü sonuçlar sunar.

II. RTV-2 Kalıp Silikonu Detayları: Kabarcık Oluşumunun Kimyasal Nedenleri

Kabarcıklar, RTV-2 kalıp silikonu ile çalışırken en sık karşılaşılan problemdir ve genellikle karıştırma, katalizör reaksiyonu veya silikonun viskozitesiyle ilgili fiziksel süreçlerden kaynaklanır.

A. Karıştırma ve Katalizör Reaksiyonunun Hava Hapsetme Etkisi

Silikonun kabarcık oluşturmasının birincil nedeni yetersiz veya yanlış karıştırmadır. Katalizör ve silikon bazının homojen bir şekilde birleşmesi zorunludur. Ancak bu karıştırma sırasında aceleci veya hızlı davranmak, fırçayla çırpma benzeri hareketler yapmak, karışımın içine gereğinden fazla hava kabarcığı hapseder. Silikonun yüksek viskozitesi (akışkan olmaması) bu kabarcıkların yüzeye çıkmasını zorlaştırır. Özellikle karışımın kabın kenarlarında ve dibinde kalan kısımları, homojen karışmadığı için yüzeyde yapışkan kalabilir veya tam kürlenmeyi engelleyebilir. Bu durum, yalnızca kabarcık sorununa değil, aynı zamanda kalıp hatalarına da yol açar.

B. Viskozite (Akışkanlık) ve Kabarcık İlişkisi

Viskozite, bir sıvının akmaya karşı gösterdiği dirençtir. RTV-2 kalıp silikonu, epoksi reçineye göre daha yüksek viskoziteye sahiptir. Yüksek viskozite, silikonun daha kalın olduğu anlamına gelir, bu da karıştırma sırasında oluşan hava kabarcıklarının sıvının içinde sıkışıp kalmasına neden olur. Silikon ne kadar akışkan olursa (düşük viskozite), hava kabarcıklarının yüzeye çıkma olasılığı o kadar yüksektir. Karmaşık modellerde, yüksek viskoziteli silikonun hava ceplerini (air pocket) doldurma olasılığı düşüktür. Bu yüzden modelin en ince detaylarında hava hapsi oluşur ve bu durum kalıbın yüzeyinde küçük kusurlar olarak görülür.

Silikonun Isınmasının Viskoziteye Etkisi

Silikonu hafifçe ısıtmak, viskozitesini geçici olarak düşürür ve daha akışkan hale getirir. Bu, karıştırma işlemini kolaylaştırır ve sıkışan havanın daha rahat yüzeye çıkmasını sağlar. Ancak dikkatli olunmalıdır: Silikonu aşırı ısıtmak, kürlenme reaksiyonunu hızlandırarak çalışma sürenizi (Pot Life) önemli ölçüde kısaltır. İdeal olan, bileşenleri karıştırmadan önce oda sıcaklığında (20-22°C) tutmaktır. Eğer ortam soğuksa, ılık su banyosu ile bileşenleri hafifçe ısıtmak faydalı olabilir. Bu, RTV-2 kalıp silikonu ile kabarcıksız dökümün önemli bir ön hazırlık tekniğidir.

III. RTV-2 Kalıp Silikonunun Teknik Özellikleri ve Seçim Kriterleri

RTV-2 kalıp silikonu seçimi yapılırken, sadece fiyat değil, aynı zamanda kalıbın nihai performansı ve kullanım ömrü üzerinde etkili olan teknik özellikler de göz önünde bulundurulmalıdır.

A. Shore A Sertliği ve Esneklik Dengesinin Önemi

Shore A sertliği, kalıbın ne kadar yumuşak veya sert olduğunu belirler.

-

Düşük Shore A Değeri (Örn: A10 - A20): Daha yumuşak, kauçuk benzeri kalıplar. Bu kalıplar, alt kesimleri ve karmaşık geometrisi olan modellerden döküm almayı kolaylaştırır. Esnekliği sayesinde döküm parçasını zorlamadan çıkarabilirsiniz.

-

Yüksek Shore A Değeri (Örn: A30 - A40): Daha sert, dayanıklı kalıplar. Bu kalıplar büyük, ağır dökümler veya geometrisi basit modeller için idealdir. Daha uzun ömürlüdürler ve daha az yırtılma riski taşırlar.

Doğru RTV-2 kalıp silikonunu seçmek için, modelinizin karmaşıklığını ve döküm malzemenizin ağırlığını göz önünde bulundurarak bir denge kurmalısınız.

B. Raf Ömrü ve Doğru Saklama Koşulları

RTV-2 silikonlar, Platin Kür silikonlara göre raf ömrü açısından daha toleranslıdır, ancak doğru saklama yine de kritiktir. Silikon bazının ve katalizörün kapakları hava almayacak şekilde sıkıca kapatılmalıdır. Malzemeler, serin, kuru ve karanlık bir yerde saklanmalıdır. Aşırı sıcaklık veya soğuk, katalizörün etkinliğini azaltabilir ve bu da kürlenme problemlerine yol açabilir. Genellikle RTV-2 kalıp silikonunun ideal raf ömrü 6 ila 12 aydır. Süresi geçmiş veya yanlış saklanmış silikonlar, karıştırıldığında tam olarak sertleşmeyebilir.

IV. RTV-2 Kalıp Silikonu Kullanım Alanları: Kabarcıksız Uygulama Teknikleri

Kabarcıksız kalıp yapımının sırrı, karıştırma ve döküm tekniklerinin titizlikle uygulanmasında yatmaktadır. Bu uygulamalar, silikonun içine giren havayı en aza indirmeyi ve giren havanın da yüzeye çıkmasını sağlamayı amaçlar.

1. Karıştırma Tekniği: Hava Kabarcıklarını Yutmanın İlk Adımı

Hava kabarcıklarının çoğu, karıştırma aşamasında oluşur. Doğru teknikle bu risk minimuma indirilir.

A. Yavaş ve Statik Karıştırma Yöntemi

Silikonu, hızlı çırpma hareketleri yerine, yavaşça ve kontrollü bir şekilde, adeta sıvıyı "katlayarak" karıştırmalısınız. Karıştırma çubuğunu daima kabın dibinde tutarak hava yüzeyine çıkmasını engelleyin. Çubuğu dairesel hareketlerle döndürürken aynı zamanda kabın kenarlarını da sıyırmayı unutmayın. Bu, hava hapsini önler.

B. Çift Kap (Double Potting) Tekniğiyle Köşe/Dip Kontrolü

Homojenliği garanti altına almak için çift kap tekniği kullanın. Karışımı önerilen süre boyunca ilk kapta karıştırdıktan sonra, bu karışımı temiz, ikinci bir kaba aktarın. İkinci kapta 1 dakika daha karıştırın. Bu, ilk kabın kenarlarında veya dibinde tam karışmamış olabilecek malzemeyi de homojen hale getirir. Bu, RTV-2 kalıp silikonu ile kabarcıksız sonuç almanın en güvenilir yöntemlerinden biridir.

C. Karıştırma İşleminde Gerekli Süre ve Hassasiyet

Karıştırma süresi genellikle 3 ila 5 dakika arasındadır. Silikonun rengi (genellikle sertleştirici renklidir) tamamen tek ve homojen bir renge dönene kadar karıştırma işlemine devam etmelisiniz. Renk farkı kalması, kürlenme hatasına yol açar.

2. Döküm Tekniği: İnce Akış ve Tek Nokta Döküm

Karıştırma tamamlandıktan sonra, silikonun kalıba doğru şekilde aktarılması, yüzeydeki hava kabarcıklarını minimize eder.

A. Yüksekten İnce İplikçik Halinde Dökümün Kabarcığa Etkisi

Silikonu kalıba, yerden yaklaşık 30-45 cm yükseklikten, ince ve sabit bir iplikçik halinde dökün. Yüksekten döküm yapıldığında, silikonun ince iplikçiği yerçekimi etkisiyle içindeki hava kabarcıklarını serbest bırakır.

B. Tek Noktadan Döküm ve Yayılmaya Bırakma

Silikonu kalıbın sadece tek bir noktasına (genellikle en alçak noktasına) dökün. Silikonun kendi ağırlığıyla yavaşça yayılmasına izin verin. Bu, silikonun kalıbın kenarlarına ve modelin detaylarına yavaşça dolmasını sağlar ve hava ceplerinin oluşmasını engeller. Kalıbı hareket ettirerek yayılmaya zorlamayın.

C. Kabarcıkların Yüzeye Çıkışını İzleme

Döküm bittikten sonra, silikonun yüzeyinde kabarcıkların patladığını göreceksiniz. Bu aşamada, kabarcıkların daha hızlı patlaması için kalıbı hafifçe titretebilirsiniz (manuel veya titreşim masası ile).

3. Kabarcık Giderme ve Hava Tahliye Yöntemleri

Manuel teknikler yeterli olmadığında, profesyonel araçlar devreye girer.

A. Vakum Odası Kullanımı ve Süresi

En kusursuz sonuç için, karıştırma işleminden hemen sonra silikon, bir vakum odasına yerleştirilir. Vakum, silikonun içindeki tüm havanın anında yüzeye çıkmasını sağlar. Silikonun hacmi vakum altında iki katına çıkabilir, bu yüzden büyük bir kap kullanılmalıdır. Silikon inip eski hacmine döndüğünde, tüm hava tahliye edilmiş demektir.

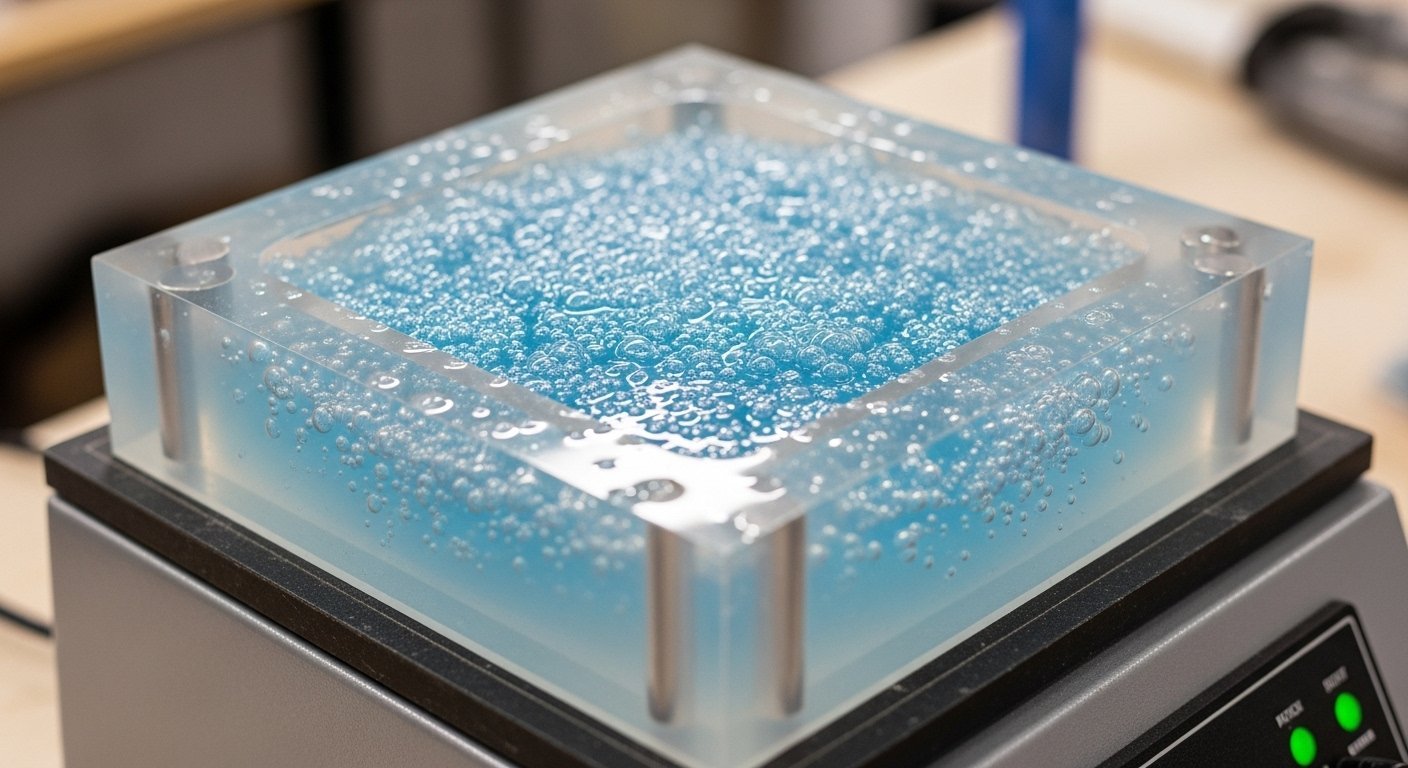

B. Titreşim Masası ve Manuel Titreşim Uygulamaları

Vakum odası olmayan atölyelerde, dökümden hemen sonra kalıbı titreşim masasına yerleştirmek etkili bir yöntemdir. Titreşim, kabarcıkların silikonun içinde hareket etmesini ve yüzeye çıkmasını kolaylaştırır. Manuel olarak da kalıbı hafifçe zemine vurarak veya hızlıca sallayarak titreşim etkisi yaratılabilir.

C. Basit Yöntem: Hafif Isı Uygulaması

Silikon yüzeyinde kalan inatçı kabarcıklar için, bir ısı tabancası veya pürmüz (butane torch) yüzeye çok yaklaştırılmadan hızlıca gezdirilebilir. Isı, silikonun yüzey gerilimini geçici olarak kırarak kabarcıkların patlamasını sağlar. Isıyı uzun süre tek bir noktada tutmaktan kaçının.

4. Model Hazırlığı ve Yüzey Temizliği

Kalıp yapılacak modelin kendisi de kabarcık kaynağı olabilir.

A. Gözenekli Modeller İçin Mühürleyici Kullanımı

Ahşap, alçı veya kilden yapılmış modeller gibi gözenekli yüzeyler, içlerinde hapsolan havayı döküm sırasında silikona bırakır. Bu modellerin kalıbı alınmadan önce, akrilik vernik veya özel mühürleyici (sealer) ile yüzeylerinin tamamen kapatılması zorunludur.

B. Kalıp Ayırıcı Spreyin Doğru ve İnce Uygulanması

Kalıp ayırıcı sprey, silikonun yapışabileceği gözenekli veya metal yüzeylerde kullanılmalıdır. Spreyi ince ve eşit bir katman halinde, yaklaşık 20-30 cm mesafeden püskürtün. Kalın katmanlar halinde uygulanan ayırıcı, modelin detaylarını bozabilir.

C. Model Yüzeyindeki Kir ve Tozun Kabarcık Etkisi

Model yüzeyinde kalan en küçük toz veya kir parçacığı bile, silikon dökümü sırasında etrafında hava hapsederek kalıpta kusura neden olabilir. Dökümden önce model yüzeyi izopropil alkol veya özel temizleyicilerle dikkatlice silinmelidir.

V. RTV-2 Kalıp Silikonu Hakkında Sıkça Sorulan Sorular

RTV-2 kalıp silikonu ile çalışan kullanıcıların en çok merak ettiği sorular ve cevapları.

1. RTV-2 kalıp silikonu yapışkan kaldı, neden oldu?

En yaygın neden, yanlış karıştırma oranıdır. Kalay bazlı silikonlarda bu durum, katalizörün yetersiz veya aşırı olmasından kaynaklanır. Oranları her zaman hassas terazi kullanarak kontrol edin ve karıştırmayı homojen olana kadar sürdürün.

2. RTV-2 kalıp silikonu ile Platin Kür arasındaki fark nedir?

RTV-2 (Kalay bazlı) daha uygun fiyatlıdır, ancak zamanla büzülme yapabilir ve raf ömrü daha kısadır. Platin Kür (Platin bazlı) daha pahalıdır, ancak gıda uyumlu olabilir, büzülme yapmaz ve daha uzun ömürlüdür.

3. Kalıbımı ne kadar sürede kullanabilirim?

RTV-2 silikonlar, dokunma sertliğine genellikle 6 ila 12 saatte ulaşır. Ancak kalıbı döküm için kullanmadan önce, tam kürlenme süresinin (genellikle 24 saat) beklenmesi, kalıbın ömrünü uzatır ve yırtılma direncini artırır.

4. RTV-2 kalıp silikonu ile epoksi reçine dökebilir miyim?

Evet, RTV-2 kalıp silikonu, epoksi reçine de dahil olmak üzere çoğu reçine, alçı ve mum için uygundur. Epoksi, silikonla kimyasal olarak tepkimeye girmez, bu da kolay döküm ve çıkarma sağlar.

5. Silikon kalıbım neden yırtıldı?

Yırtılma genellikle kalıbın Shore A sertliğinin çok düşük olmasından (çok yumuşak olması) veya döküm parçasının alt kesimlerinin çok karmaşık olmasından kaynaklanır. Döküm parçasını kalıptan çıkarırken zorlamamaya dikkat edin.

6. RTV-2 kalıp silikonu büzülme yapar mı?

Evet. RTV-2 (Kalay bazlı) silikonlar, kürlenme sonrası az miktarda (%0.5'e kadar) büzülme yapma eğilimine sahiptir. Bu, yüksek hassasiyet gerektiren prototip projelerinde dezavantaj olabilir.

7. Silikonun ömrünü nasıl uzatabilirim?

Kullanımdan sonra kalıbı alkol veya solventlerle değil, sadece sabunlu suyla temizleyin. Kalıbı, nemden ve güneş ışığından uzak, karanlık ve serin bir yerde saklayın.